Si les moteurs diesel présentent un avantage certain par rapport à un moteur essence en matière de consommation de carburant et d’émissions de CO2, ils sont devenus de plus en plus complexes et coûteux à dépolluer avec l’évolution des normes d’émissions européennes.

Pour cette raison notamment, après avoir atteint un pic au début des années 2010 en s’octroyant plus de 75 % des parts de marché (en France), les acheteurs se sont depuis continuellement détournés de la motorisation diesel. Dès 2017, la part de moteur diesel parmi les véhicules neufs devrait passer symboliquement sous la barre des 50 %.

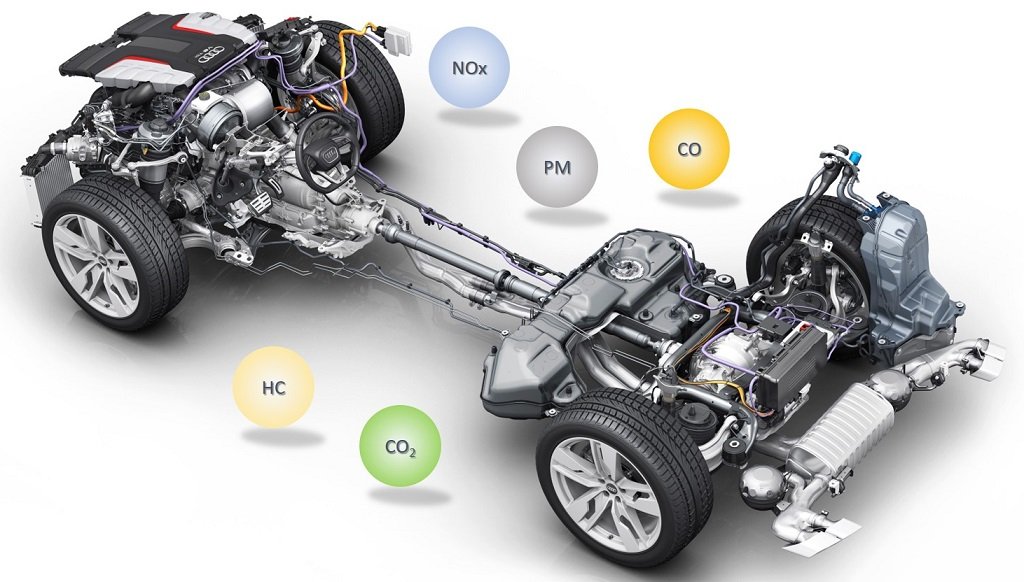

Emissions de gaz polluants

A la sortie des gaz d’échappement, la réglementation européenne impose des limites d'émissions pour les gaz polluants suivants:

- Le monoxyde de carbone (CO)

- Les hydrocarbures (HC)

- Les oxydes d’azote (NOx)

- Les particules fines en masse (PM) et en nombre (PN)

Si le dioxyde de carbone (CO2) n’est pas considéré, en tant que tel, comme un gaz nocif pour les êtres vivants, c’est un gaz à effet de serre lorsqu’il atteint de fortes concentrations, c’est-à-dire qu’il contribue au réchauffement climatique. Pour cette raison, le CO2 est donc aussi règlementé: les émissions de CO2 ne doivent pas dépasser un certain seuil sur l'ensemble des véhicules vendus par un constructeur.

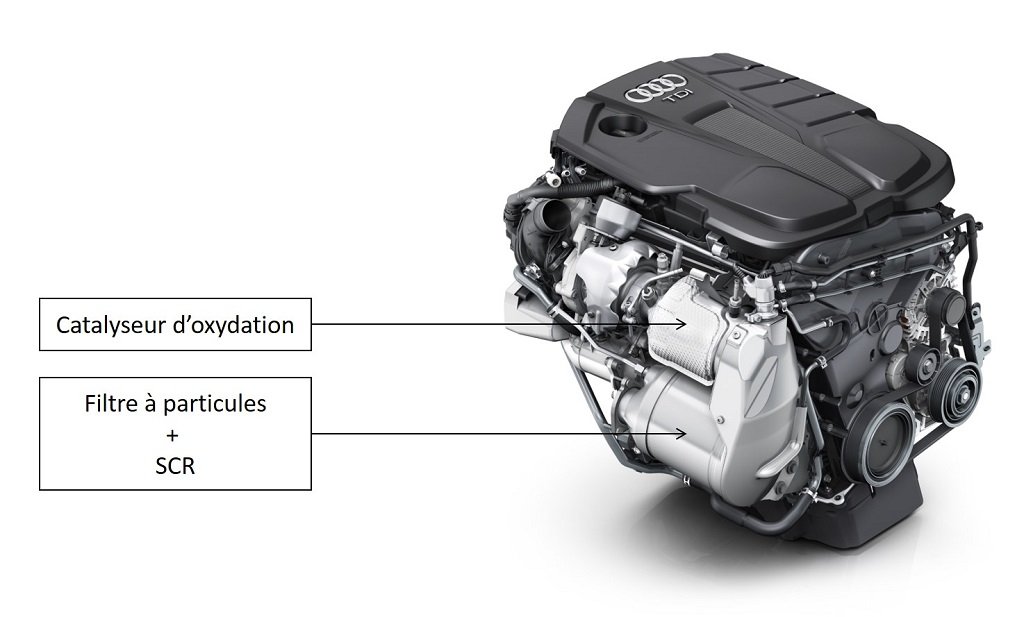

Architecture générale

Il faut distinguer plusieurs architectures de lignes d’échappement. Traditionnellement, les systèmes de dépollution étaient plutôt positionnés sous le plancher du véhicule.

Toutefois, au fil des années, cette position s’est avérée être un véritable frein pour utiliser de manière optimale les dispositifs de dépollution qui nécessitent des températures de gaz élevées. Les systèmes de dépollution sont désormais positionnés directement à la sortie du turbocompresseur. Cette disposition permet d’ailleurs une mise à température beaucoup plus rapide de ces composants.

Néanmoins, cette position n’est pas idéale car elle prend de la place dans le compartiment moteur. D’autre part, avec la prolifération des équipements électroniques, les systèmes d’échappement, travaillant à des températures élevées, se retrouvent à proximité de composants ne supportant pas la chaleur: il faut donc protéger ou éloigner ces derniers.

Sur les motorisations les plus puissantes, il peut aussi subsister des dispositifs de dépollution sous plancher (en complément des dispositifs raccrochés au moteur) car le volume disponible dans la baie moteur n’est pas suffisant pour permettre un traitement suffisant des gaz d’échappement.

La tendance consiste aussi à regrouper dans un même substrat plusieurs fonctions: par exemple, le piège à NOx est souvent intégré dans le catalyseur d’oxydation tandis que le filtre à particules et le SCR ne font généralement plus qu’un.

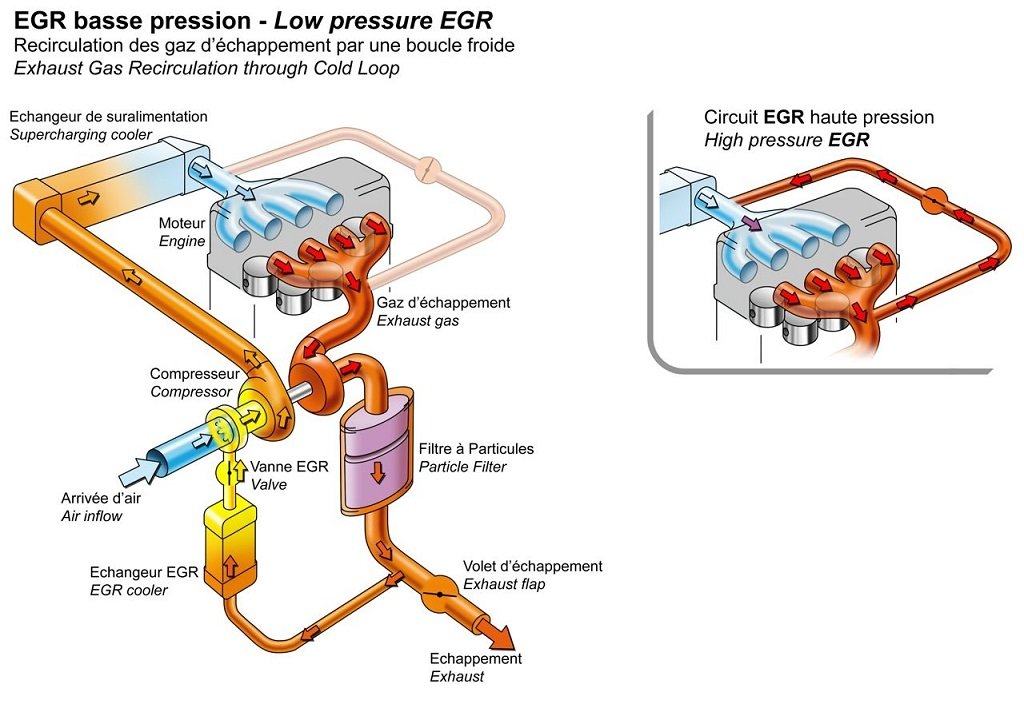

Recirculation des gaz d’échappement

L’EGR (Exhaust Gas Recirculation) consiste à prélever une partie des gaz d’échappement pour les renvoyer à l’admission. Les gaz d’échappement peuvent être prélevés directement au niveau du collecteur d’échappement (EGR haute pression) ou après que les gaz d’échappement ont traversé les autres systèmes de dépollution (EGR basse pression).

Dans le cas de l’EGR haute pression, grâce à la pression élevée des gaz d’échappement, les gaz d’échappement sont naturellement redirigés vers le circuit d’admission. Une vanne permet alors de réguler le débit d’air issu des gaz d’échappement.

Pour l’EGR basse pression, la différence de pression entre les gaz d’échappement et le circuit d’échappement n’est pas suffisante et les gaz d’échappement sont difficilement redirigés vers le circuit d’admission. Dès lors, il est nécessaire d’implanter un volet directement dans la ligne d’échappement pour forcer une partie des gaz à emprunter le circuit EGR.

Dans le cas de l’EGR basse pression, les gaz d’échappement sont débarrassés de la plupart des suies et n’interfèrent pas sur la réactivité du turbocompresseur car les gaz sont prélevés en aval de celui-ci.

La recirculation des gaz d’échappement permet de diminuer la formation des oxydes d’azote car la teneur en oxygène de ces gaz est moindre par rapport à l’air frais. Néanmoins, l’EGR est surtout efficace à faible charge où il est possible d’atteindre un taux de recirculation élevé (jusqu’à 80 % de réduction des NOx dans ces conditions).

Catalyseur d’oxydation

Le catalyseur d’oxydation (DOC – Diesel Oxidation Catalyst) remplit plusieurs rôles :

- Oxydation des HC (pour former du dioxyde de carbone CO2 et de l’eau H2O): plus de 95% de réduction à haute température

- Oxydation du CO (pour former du CO2): plus de 85 % de réduction à haute température

- Réduction des émissions de particules (fraction organique): de l’ordre de 10% à 30%

- Oxydation du monoxide d’azote (NO) pour former du dioxyde d’azote (NO2): de 0 à 30 % des NOx, le NO2 représente 20 % à 50 % des NOx après le passage dans le DOC

Ces réactions se font normalement à très haute température, qui n'est normalement pas atteinte par les gaz d’échappement. Afin de faciliter les réactions chimiques à des températures plus faibles, le catalyseur est imprégné de métaux précieux tels que le platine (Pt) et le palladium (Pd).

Le catalyseur est fabriqué à partir de cordiérite. Il s’agit d’un matériau présentant d’excellentes qualités de filtration, une faible dilatation thermique et un bon rapport qualité/prix.

Le catalyseur est maintenu dans son enveloppe métallique (la ligne d’échappement) à l’aide d’un matelas de maintien fabriqué à base de fibres céramiques. Ce matelas fibreux a pour rôle d’exercer une pression significative sur le substrat afin qu’il reste en position quelles que soient les conditions auxquelles le substrat est exposé.

De fait, outre de fortes différences de température (la cordierite et l’acier ne se déforment pas de la même manière sous l’effet de la température), le substrat subit de nombreuses contraintes dûes au débit des gaz d’échappement ainsi qu'aux vibrations générées par le moteur et par le châssis.

Le substrat est constitué de multiples petits canaux (entre 5.000 et 20.000) à travers lesquels les gaz d’échappement passent. Cette technique permet de maximiser les surfaces, chargées en métaux précieux, en contact avec les gaz d’échappement afin de favoriser les réactions chimiques.

Le volume du catalyseur d’oxidation est directement lié au débit maximum des gaz d’échappement et à leur température. Le chargement en métaux précieux est lui intimement lié à la concentration des divers gaz polluants à la sortie du moteur.

Filtre à particules

Le filtre à particules permet de réduire les émissions de particules de l’ordre de 99%. Pratiquement, les émissions de particules (la suie) se matérialisent par une fumée noirâtre, visible lors d’une forte accélération sur un véhicule non équipé de filtre à particules (avant 2009).

Le filtre à particules est, comme le catalyseur d’oxydation, constitué de multiples petits canaux, en nombre plus faible toutefois (entre 4.000 et 8.000). De plus, chaque canal est bouché alternativement, soit à l’entrée du filtre ou à la sortie du filtre. Les gaz d’échappement sont donc forcés de passer à travers les parois poreuses et c’est à cet endroit que les particules sont stockées dans le filtre.

Lorsque le filtre a accumulé une masse importante de particules, il faut procéder à sa régénération. En théorie, la régénération ne peut se faire que lorsque la température des gaz est supérieure à 600 °C. Néanmoins, plusieurs techniques permettent d’abaisser ce seuil: la présence de dioxyde d’azote (NO2), la présence de métaux précieux (filtre à particules catalysé) ou la présence d’un additif.

Le filtre peut être régénéré de deux façons: de manière passive ou de manière active. La régénération passive lorsque les gaz d’échappement sont suffisamment chauds. Lorsque cette condition n’est pas réalisée, il faut procéder à une régénération active afin d’éviter que le filtre ne se bouche. Cette méthode consiste à réaliser une post-injection lorsque le filtre est rempli environ à la moitié de sa capacité.

La post-injection de carburant a lieu bien après que le piston a atteint le point mort haut (pendant la phase de détente). La post-injection peut aussi avoir lieu après le début de la phase d’échappement. Le carburant ainsi injecté ne brûle pas à l’intérieur du cylindre, mais au niveau du catalyseur d’oxydation.

Pendant cette phase, le taux de recirculation des gaz est fortement réduit. Ces deux mesures, entre autres, permettent d’augmenter significativement la température des gaz à l’entrée du filtre à particules afin de forcer sa régénération.

La régénération active du filtre dure entre 5 et 10 minutes et intervient tous les 1.000 kilomètres environ. Durant cette phase, la surconsommation de carburant est de l’ordre de 0,5 l/100 km.

Lors de la régénération, les éléments carbone (constitutifs des fines particules) s’oxydent pour former du dioxyde de carbone, voire du monoxyde de carbone (non désirable). D’autre part, les particules de carbone réagissent avec le dioxyde d’azote NO2 pour former du monoxyde d’azote NO.

Tout comme le catalyseur d’oxydation, le filtre à particules peut aussi contenir du platine, ce qui permet de générer des particules de NO2 supplémentaires à partir des NOx et de l’oxygène. La régénération des particules à partir du dioxyde d’azote peut avoir lieu dès que la température des gaz dépasse 350 °C.

Le filtre à particules est fabriqué à base de carbure de silicium et non en cordiérite. Plus coûteux, le carbure de silice est surtout beaucoup plus résistant aux températures très élevées (supérieures à 2.500 °C). C’est un avantage déterminant face à la cordiérite dont le matériau peut fondre à partir de 1.200 °C.

En conditions de température normales, les gaz d’échappement d’un moteur diesel n’atteignent pas cette température. Toutefois, lors des régénérations, les réactions chimiques à l’intérieur du catalyseur d’oxydation et du filtre augmentent significativement la température, approchant alors les 1.000 °C.

Pire, épisodiquement, la régénération peut s’emballer (elle devient incontrôlée): la température à l’intérieur du filtre augmente très rapidement et les températures peuvent alors dépasser les 1.100 °C, approchant alors dangereusement des limites de fonctionnement de la cordiérite.

Piège à NOx

A l’image d’un filtre à particules, le piège à NOx stocke les oxydes d'azote avant de se régénérer périodiquement. L’analogie s’arrête là toutefois. Tout comme le catalyseur d’oxydation, le piège à NOx est de type ouvert (absence de bouchons aux extrémités) et s’appuie sur une structure en cordiérite.

Lorsque les NOx traverse le piège, le NO est oxydé en NO2 grâce à la présence de platine. Le NO2 est alors stocké dans le substrat grâce au barium présent dans le substrat, avant d’être réduit en azote N2 et CO2 sous l’effet d’une régénération et de la présence de rhodium (Rh) dans le revêtement du piège.

La régénération intervient lorsque le moteur fonctionne en mélange riche sur une courte période (de l’ordre de quelques secondes). La régénération du piège à NOx intervient beaucoup plus fréquemment (toutes les 5 minutes environ) que celle d’un filtre à particules. D’autre part, le fonctionnement en mode riche pour régénérer le piège à NOx n’est pas de nature à déclencher la régénération active du filtre à particules, de part sa courte durée.

Si le piège à NOx est suffisant pour satisfaire au cycle d’homologation actuel NEDC, son efficacité est toute relative en conditions de conduite réelles. D’ailleurs, ce dispositif seul n’est pas susceptible de pouvoir satisfaire aux prochaines normes d’émissions.

Le piège à NOx est plutôt appelé à s’intégrer dans le catalyseur d’oxydation pour stocker une petite quantité de NOx lorsque le moteur démarre à froid alors que le SCR n’est pas encore à température pour traiter les oxydes d’azote.

En moyenne, le piège à NOx permet de réduire de 30 % à 50 % les émissions d'oxyde d'azote. A faible charge, la réduction des émissions de NOx peut atteindre 90 %.

Réduction catalytique sélective

La réduction catalytique sélective a pour but de réduire les émissions de NOx. Le fonctionnement de ce dispositif a précédemment fait l’objet d’un article détaillé.

Le substrat du SCR est réalisé à partir de cordiérite, tout comme le catalyseur d’oxydation. Toutefois, le catalyseur SCR ne contient pas de métaux précieux tels que le platine ou le palladium.

En matière d'efficacité, le SCR est capable de réduire, en moyenne 70 % les émissions d'oxyde d'azote avec des pointes de plus de 95 % dans les conditions les plus favorables.

Crédits photos: Audi / Corning / Doosan / Eberspächer / Renault

Partagez cet article sur :

04 octobre 2018 à 15h51

Bonjour,je vous remercie pour cet article. Le sujet du FAP m'interpelle.

je comprends qu'il y a deux types de régénération possible:

- régénération passive: comme vous l'écrivez, "lorsque les gaz d'échappement sont suffisamment chauds"

- régénération active: Vous écrivez que "lorsque cette condition n’est pas réalisée, il faut procéder à une régénération active afin d’éviter que le filtre ne se bouche".

J'aurais plusieurs questions:

1) la régénération passive n'est pas réalisée quand le véhicule n'est utilisé que pour de petits trajets? y a til d'autre raisons possibles?

2) la régénération active est elle activée automatiquement? faut il la forcer?

3) a t on moyen de savoir le taux d'obstruation d'un FAP?

4) si un FAP est bouché à 90% voire plus, la régénération active est elle encore possible? je pose la question car je vois un développement de service de débouchage / nettoyage de FAP en France et dans d'autres pays où le diesel est présent.

5) Justement, que pensez vous de ces services de débouchage de FAP (FAP démonté puis passé au four ou nettoyé par injection air + eau ?